橡胶输送带具体介绍

发布日期:2023-12-18

橡胶输送带有耐热带、耐磨带、耐灼烧带、耐油带、耐碱带、耐碱带、耐热带、耐寒带等特性。对输送带进行仔细检查,并在正常运行时及时调整是重要措施之一。别的还必须进行一些改造,下面就和小编一起来看一下橡胶输送带具体介绍吧:

1、机尾导料槽装置限流板。管带式运送机正常运行的必要条件是瞬时流量不大于300t/h。在以上原因剖析中,瞬时流量达到400t/h,是形成胀管和皮带翻转的重要原因。除了加强协谐和监督外,活跃进行必要的改进,避免瞬间很多煤流入管带式运送机。因而,橡胶输送带在机器尾部的导槽出口装置了限流板,限流板的通流面积只要通过多次试验才能确认。假如体积小,会影响正常运送;假如体积大,会失掉限流功能。限流板装置后,达到了预期效果,消除了严重危险。

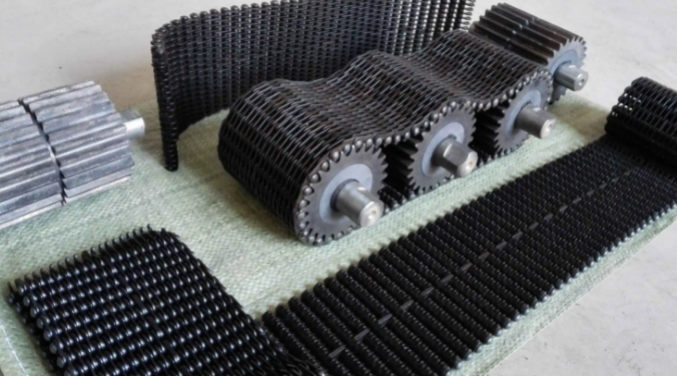

2、添加一组压带轮,调整导向压带轮视点。为了确保导向压带的可靠性,在胶带圆管成型前,设置了两组导向压带轮。两组带式压带轮的倾角应不同,但应有斜度。挨近尾部的倾角应较大,另一组的倾角应较小。具体歪斜视点应根据现场情况确认,原则是确保槽形胶带向圆形平稳过渡。为了避免意外事故(如一组带轮忽然损坏或固定螺栓松动而不能有效地压住胶带边际),在挨近尾轮的一侧添加一组带轮。这种添加本钱很低,但导带的可靠性挨近100%。

3、扩展扩展段,关于直径为250毫米的管带式运送机,一般设计要求其打开段的最小长度不小于6.25米,而现场打开段的实际长度约为7米,将叠口保持在理想位置是不可能的,也是不现实的。一旦圆管过度改变,叠口将远离理想位置。因为打开段较短,缓冲缺乏,圆管胶带在打开前会进入传动滚筒,导致皮带翻转。当现场位置答应时应适当延伸打开段的长度,这样有利于橡胶输送带的稳定运行。